Surley ist eine Sammlung vonVorbehandlungs- und Elektrophoreseprozesse Spritzkabine Ofen Fördersystem Duschprüfstand Umweltschutztechnologie Zubehör ArbeitsplatzStilvolles aus einer Hand.

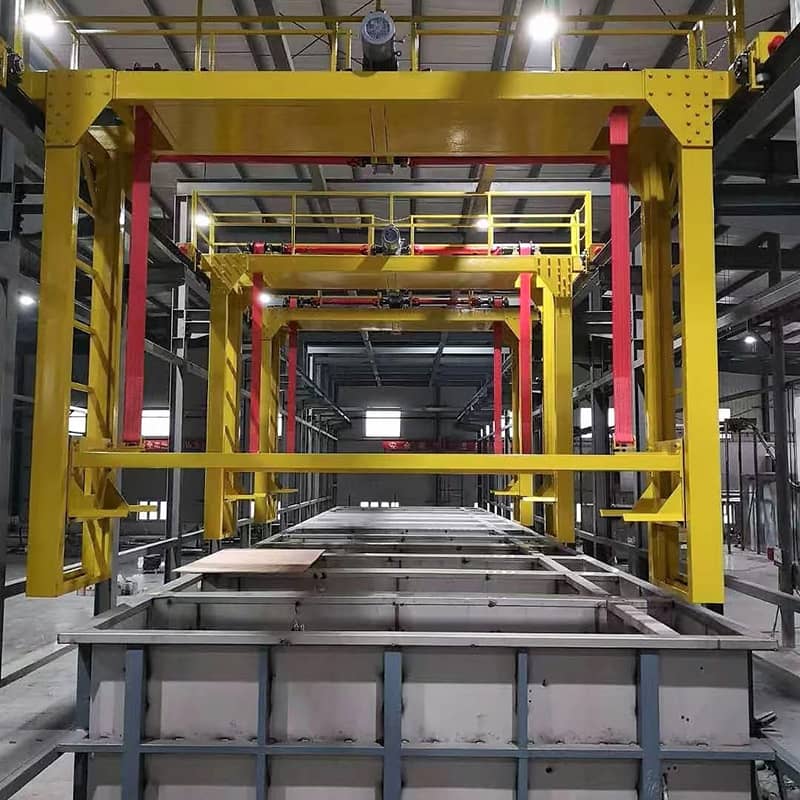

Vorbehandlungs- und Elektrotauchverfahren

Produktbeschreibung

Verschiedene Materialien und deren Produkte weisen im Zuge der Verarbeitung, des Transports und der Lagerung eine leicht herzustellende oder zu bearbeitende Oberfläche auf.

Anhaftende Fremdkörper wie Bearbeitungsgrate, Oxidschichten, Öl usw. beeinträchtigen die Dichte der Beschichtung und die Haftfestigkeit auf dem Untergrund. Die Beschichtungsvorbehandlung zielt daher darauf ab, diese Substanzen zu entfernen und die geeignete chemische Oberflächenmodifizierung durchzuführen, um die Beschichtungsanforderungen des Substrats zu erfüllen. Dies erhöht die Haftung des Films, verlängert seine Lebensdauer und entfaltet seine Schutz- und Dekorationswirkung optimal.

Daher sollte der Inhalt vor der Weiterverarbeitung aufgesprüht werden. Dies umfasst im Wesentlichen folgende Aspekte:

Prinzip der Phosphatschicht

Die Phosphatierung des Films ermöglichte eine sehr gute Grundlage für die Lackierung; dies ist auf folgenden Effekt zurückzuführen:

1) Sorgt für eine saubere, gleichmäßige und fettfreie Oberfläche auf Basis vollständiger Entfettung

2) Die Haftung des organischen Films auf dem Substrat wird durch physikalische und chemische Einwirkungen verbessert. Die poröse Struktur des Phosphatfilms vergrößert die Oberfläche des Substrats, wodurch sich die Kontaktfläche zwischen beiden entsprechend vergrößert und eine vorteilhafte gegenseitige Permeabilität zwischen den beiden Filmschichten entsteht. Gleichzeitig verstärkt die chemische Wechselwirkung zwischen ungesättigtem Harz und Phosphatkristallen die Bindungskraft.

3) Bereitstellung einer stabilen, nichtleitenden Isolationsschicht; sobald die Beschichtung beschädigt ist, wirkt sie korrosionshemmend, insbesondere bei Anodenschnitten. Der erste Punkt wird oft vernachlässigt. Nur um das Öl optimal zu mischen und einen zufriedenstellenden Phosphatierungsfilm zu bilden, ist die Phosphatierung selbst der intuitivste und zuverlässigste Effekt der Vorbehandlungstechnologie – ein Selbsttest.

Produktdetails