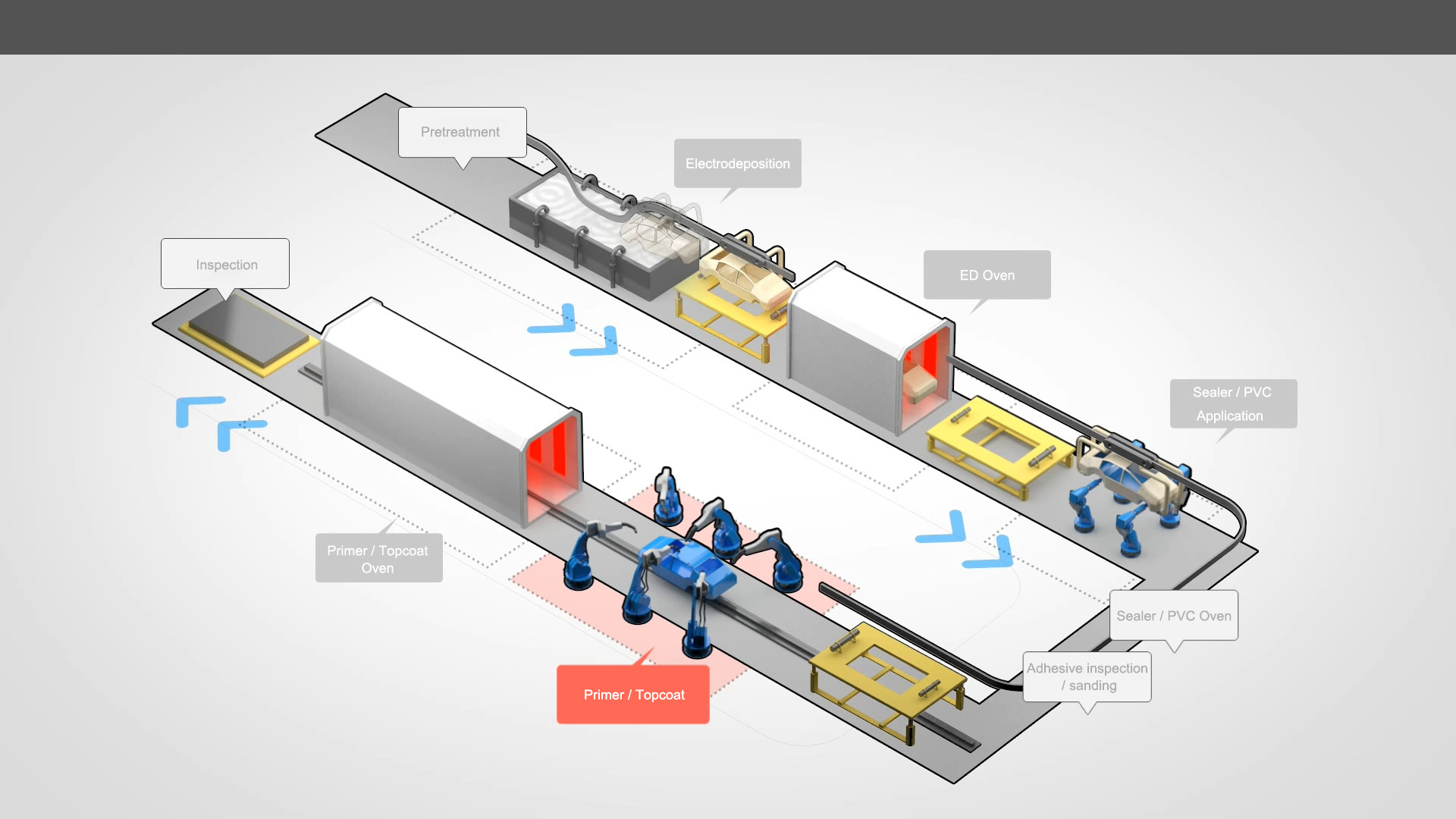

1. VorbehandlungUm überschüssiges Öl, Schweißrückstände und Verunreinigungen von der Oberfläche der vom Karosseriewerk gelieferten Fahrzeugkarosserie zu entfernen, wird ein Zinkphosphatfilm (3~5㎛) wird auf die Karosserieoberfläche aufgetragen, um die Haftung während des Unterbodenschutzverfahrens (Elektrotauchlackierung) zu verbessern. Dies dient dem Korrosionsschutz der Karosserie.

- Vorreinigung: Nach dem Zusammenbau des Gehäuses wird dieses vor der eigentlichen Entfettung mit Wasser abgewaschen.

- Hauptentfettung: Entfernt Öl von der Karosserie.

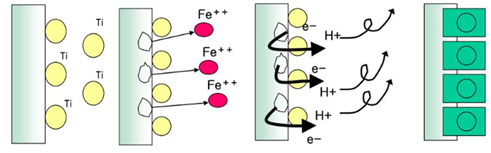

- Spülbedingung: Ein Behandlungsmittel mit Titan als Hauptbestandteil, das eine große Anzahl von Kolloiden auf der Metalloberfläche erzeugt, um die Reaktivität für die Bildung eines dichten Zinkphosphatfilms zu erhöhen und so feine und dichte Kristalle zu erzeugen.

- Zinkphosphatfilm: Ein Zinkphosphatfilm wird aufgebracht, um die Haftung der Grundierung zu verbessern und Korrosionsreaktionen zu hemmen.

1) Der Ätzvorgang beginnt an der Anodenseite des Stahlblechs in der Beschichtungslösung.

2) Abhängig vom Korrosionsstrom werden an der Kathode Kationen verbraucht, und der pH-Wert der Grenzfläche steigt.

3) Das Kolloid an der Oberfläche bildet einen Kristallisationskeim und kristallisiert aus.

- Wassertrockenofen: Der Prozess der vollständigen Entfernung von Feuchtigkeit aus dem Substrat nach Abschluss der Vorbehandlung.

※ Wärmeübertragung und Trocknung beim Handtrocknen

Nachdem der Körper mit einem Zinkphosphatfilm überzogen wurde, wird er mit Wasser abgewaschen und von Hand getrocknet. Die manuelle Trocknung dient dazu, die Feuchtigkeit vollständig vom zu beschichtenden Objekt zu entfernen, bevor der nächste Lackiervorgang durchgeführt wird. Durch Wärmeübertragung wird die Temperatur erhöht, um die Feuchtigkeit zu verdunsten. Trocknung (Verdunstung) ist ein Phänomen, das auftritt, wenn die Temperatur der festen Oberfläche im Kontaktbereich unter dem Siedepunkt und der atmosphärische Druck unter dem Dampfdruck liegt. Dabei findet ein Phasenübergang statt. Die für die manuelle Trocknung im Ofen benötigte Temperatur und Zeit variieren je nach Material, Dicke und Form des zu beschichtenden Objekts. Üblicherweise werden 10 Minuten bei 120–150 °C durchgeführt. Die Temperaturerhöhung dient dazu, den Dampfdruck von Wasser bei dieser Temperatur zu steigern und durch die Zufuhr von Wärmeenergie eine schnellere Trocknung zu erzielen. Dabei dürfen keine metallischen oder chemischen Veränderungen aufgrund der Temperatur auftreten.

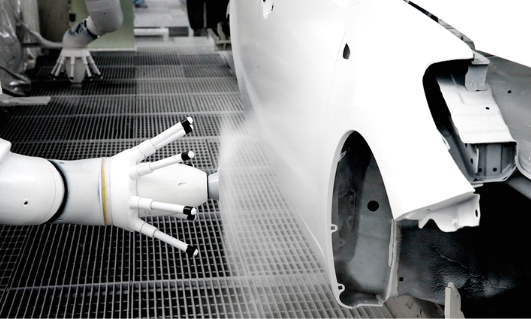

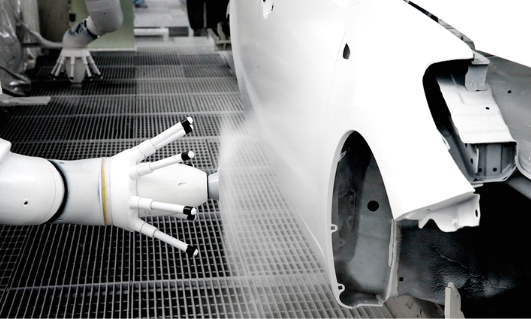

1.ElektroabscheidungsprozessEin Verfahren zur Bildung eines Beschichtungsfilms auf der Innen-/Außenseite einer Fahrzeugkarosserie durch Elektrophorese mittels Elektrizität nach dem Eintauchen der Fahrzeugkarosserie in galvanisch abgeschiedenen Lack, zum Zweck der Verhinderung von Korrosion der Fahrzeugkarosserie

Elektrotauchlackierung: Bei der Elektrotauchlackierung wird der Lack durch Eintauchen der Karosserie in eine Lacklösung und anschließendes Durchleiten einer Anode oder Kathode durch die Karosserie elektrisch aufgebracht. Dieses Verfahren eignet sich zwar für die Massenproduktion, jedoch ist ein Nachlackieren nach dem Aufbringen des Lackfilms und dem Abschalten des Stromflusses schwierig.

- DI-Spülung

- Trocknungsofen für die Elektrotauchlackierung: Für kationische Elektrotauchlackierungen, die hauptsächlich verwendet werden, kommt ein Trocknungsofen zum Einsatz. Die abgeschiedene Schicht wird durch thermische Fluidisierung infolge einer thermischen Vernetzungsreaktion (Aushärtung) geglättet. Temperatur und Aushärtungszeit variieren je nach Material, Dicke und Form des zu beschichtenden Objekts. Bei relativ dünnen Beschichtungen beträgt die Oberflächentemperatur 200–210 °C, die Ofentemperatur 210–230 °C und die Gesamtheizzeit in der Regel 20–30 Minuten, davon mindestens 10 Minuten für das zu beschichtende Objekt und eine Haltezeit bei 200–210 °C.

- Elektropolieren: Die rauen und hervorstehenden Stellen der Oberfläche werden abgeschliffen, um sie zu glätten.

2. HalbzeitanstrichDies ist der Vorgang des Farbauftrags, der oft als Grundierung bezeichnet wird. Er reinigt die Oberfläche, sodass der Decklack gut haftet und trägt zur Verbesserung der Korrosionsbeständigkeit bei. Für die Zwischenschicht verwende ich eine etwas andere Farbe, um sie an die Farbe des Decklacks anzupassen.

- Zwischenprozess

- Mittlerer Trockenofen

3. DecklackDer Prozess des Auftragens der sichtbaren Fahrzeugfarbe und der abschließenden Klarlackierung. Aufgrund von Umweltauflagen etc. werden heutzutage vermehrt umweltfreundliche Lacke (mit geringem Gehalt an flüchtigen Substanzen) eingesetzt. Nach der Klarlackierung wird der Decklack aufgetragen.

- Decklackierung

- Trockenofen für Decklack

※ Wärmeübertragung im Heiz- und Trocknungsofen für die Elektroabscheidung/Zwischen-/Deckschicht

Im Trockenofen wird die Wärme auf zwei Arten auf die lackierte Oberfläche übertragen.

Konvektion: Um die thermische Aushärtungstemperatur des Beschichtungsfilms leicht zu erreichen, ist ein schneller Luftstrom erforderlich. Eine Hochgeschwindigkeitskonvektion wird durch die Zirkulation heißer Luft im Trockenofen mit hoher Windgeschwindigkeit (erzwungene Konvektion) erreicht.

Strahlungswärme: Die Wand wird in einem speziell konstruierten Trockenofen auf mehrere hundert Grad über der Aushärtungstemperatur des Beschichtungsfilms erhitzt, und die erwärmte Wärme wird auf die lackierte Oberfläche übertragen, ähnlich wie ein Ofen den Körper erwärmt.

Veröffentlichungsdatum: 08.11.2022